BYD Manufacturer Stories.

vol. 2

クルマづくりを支える世界トップレベルの金型技術とは?

(前編)

華麗なクルマのデザインの陰には、高度な金型技術の存在がある

みなさんこんにちは、自動車ライターの小鮒康一です。

クルマのデザインを印象付けるエクステリア(外観)の中でも、最も外側に位置するアウターパネル(外板)、つまりドアやフェンダー、ボンネット、リアゲート(車両後方にある開閉部)などの形状は、クルマの印象を決定づける非常に重要な部分であることは言うまでもありません。

まもなく、日本でも販売がスタートしようとしているBYDの車両たちは、すべてが100%電気自動車であることはもちろんのこと、その先進的なエクステリアデザインも注目が集まっています。

現在のBYDの車両のデザインは、欧州の有名メーカーのデザインを歴任したカーデザイナーが手掛けており、そのデザイン性の高さにも目を見張ります。そして、こんな複雑なデザインを具現化する技術の高さにも、感心してしまいました。

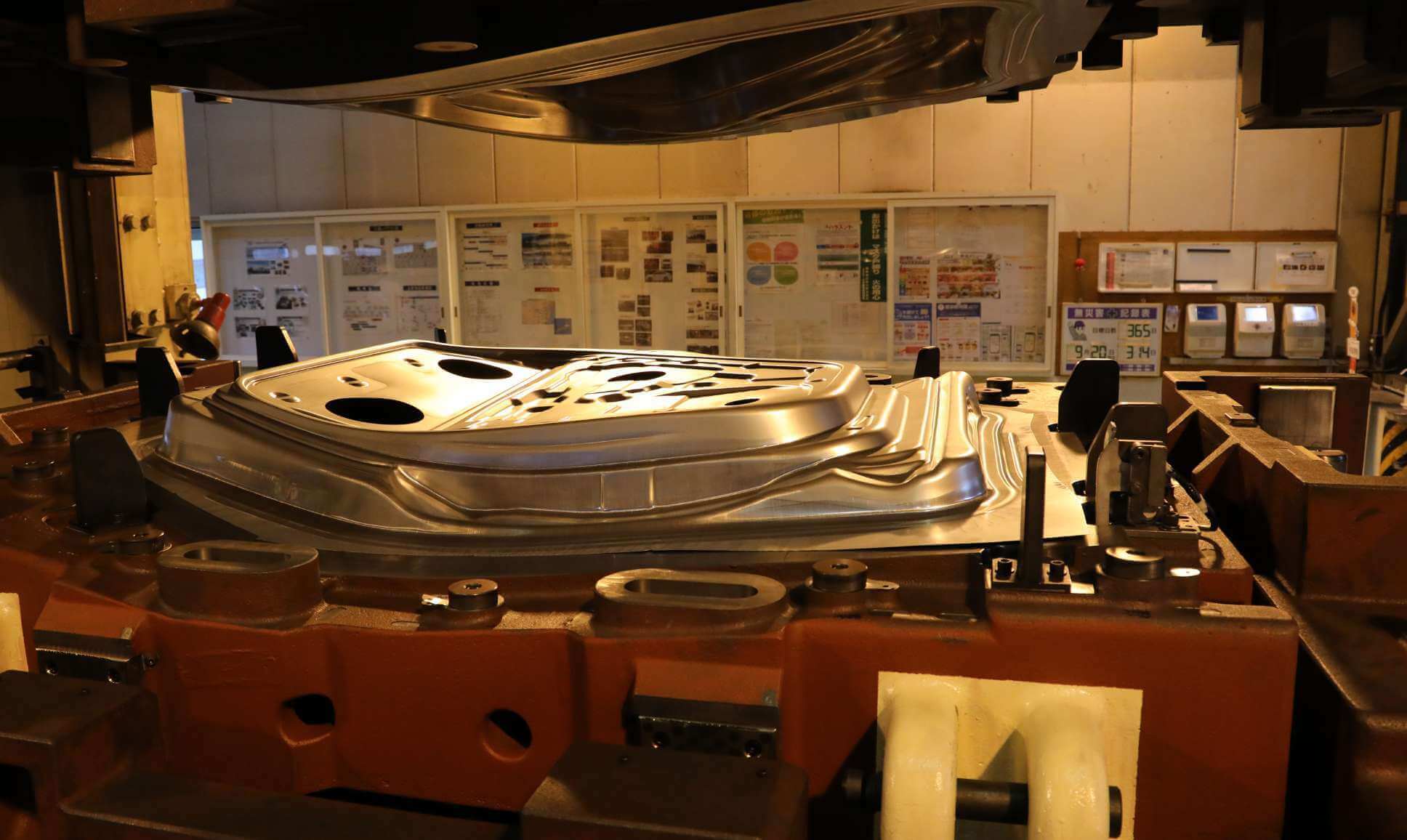

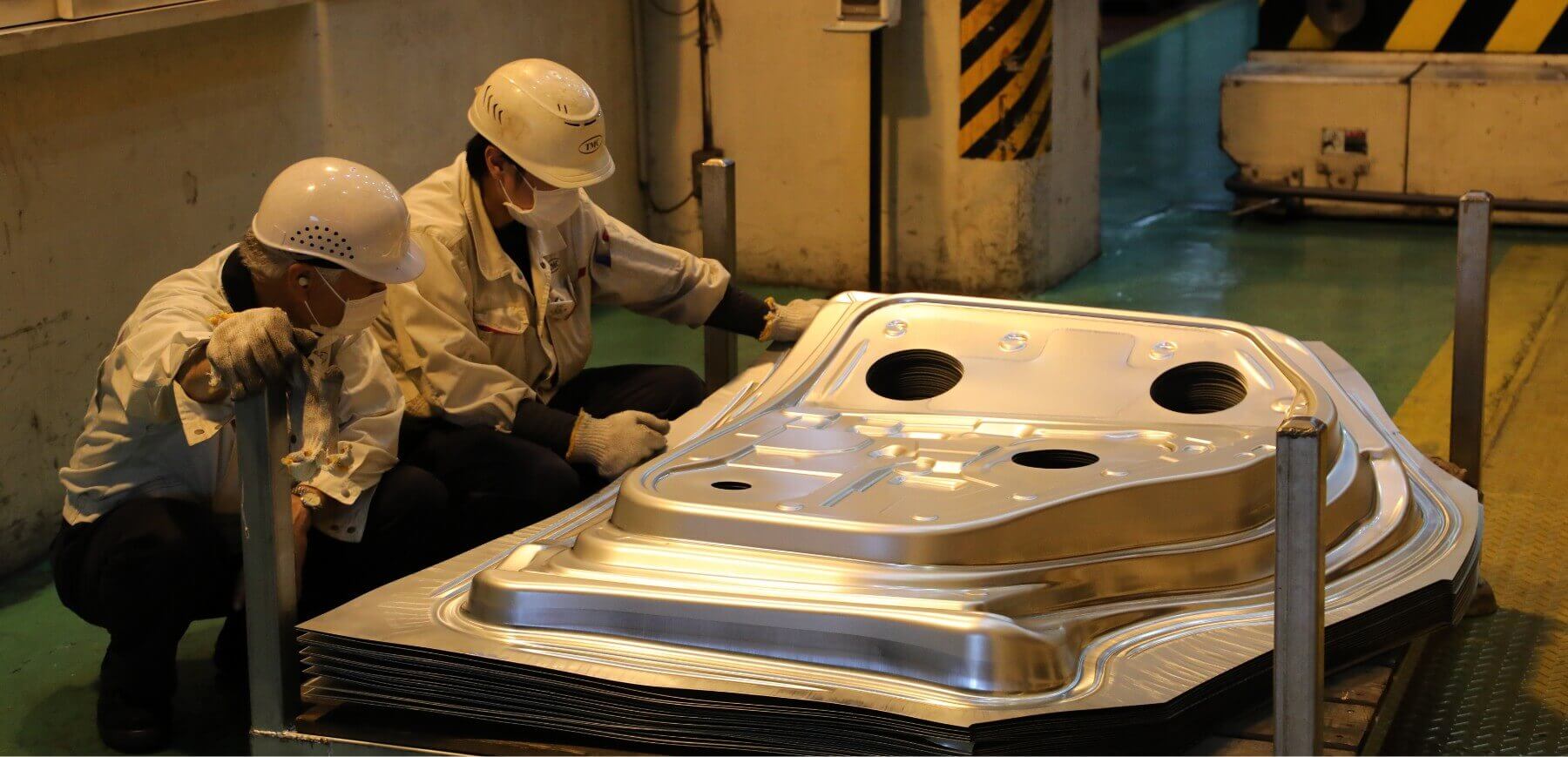

というのも、こういった量産車のアウターパネルは、大量生産が前提であるため、金型を用いてプレス機によってスピーディに生産されることが一般的。そのため、ここまで複雑なデザインを表現するためには、高い金型製作の技術力が同時に必要となるからです。

クルマづくりにおける「金型」とは?

ここでいうプレス機の金型というのは、「たい焼き」の鉄板をイメージしていただくと分かりやすいかもしれません。

通常「たい焼き」を作るときは専用の鉄板に生地を入れてあんこを乗せ、もう一度生地をかけて挟み込むように鉄板を閉じて焼き上げます。

プレス機も同様に一枚の鋼材(材料)を上下で挟み込むことで特定の形状を形作るというもので、そのベースとなる金型のクオリティが、そのままクルマの見た目に直結するというワケなのです。

金型は、日本の高度な技術の結晶

そんな重要な要素であるボディの金型ですが、このBYDの複雑なデザインを実現しているのは、日本にある長い歴史を持つ金型メーカーだったのです。その会社は「TATEBAYASHI MOULDING株式会社(以下TMC)」といい、1951年に創立した(株)オギハラに源流を持つ、70年以上の歴史とノウハウを持つ老舗の金型メーカー。現在はBYDグループの一員となり、群馬県・館林市にある同社の工場は日本国内では唯一のBYDの生産拠点として、重要な役割を担っています。

というわけで、今回はTMCとその金型技術についてリサーチすべく、館林に来ました。

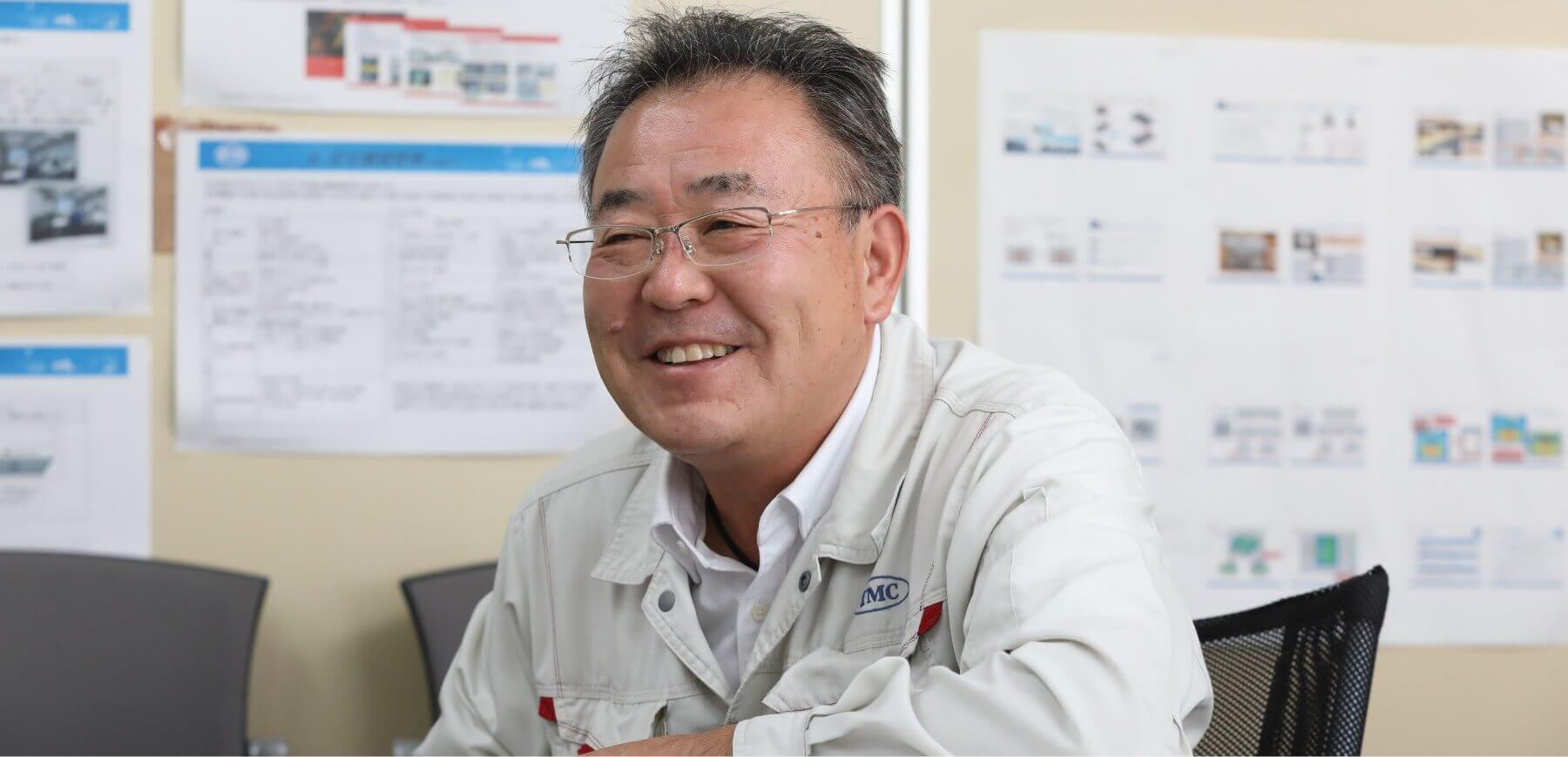

今回お話をお伺いしたのは、同社の代表取締役社長である高草木健一さん、執行役員の川村幸夫さん、工場長の秋元孝司さんのお三方。みなさん現場を歴任した金型のスペシャリストたちで、プレス機が鉄板を打ち抜く音が階下で聞こえる、工場の会議室で、金型についての想いをお聞きしました。

BYDグループに加わる前から同社に籍を置いていた高草木社長によると、当時は国内メーカーだけでなく、海外の主要メーカーの金型も担当したこともある関係で、その技術力には絶対の自信を持っており、BYDグループの一員に加わった当時(2010年)の車両を見て、「一世代前のデザインとクオリティだな……」と正直、物足りなさすら感じていたそう。

しかし、前述したように欧州のデザイナーを招き入れ、世界各国で販売するにあたり、品質の向上に注力した結果、わずか10年ほどで老舗メーカーにも肩を並べるレベルにまで劇的にクオリティを高めてきました。これを支えたのは、TMCの高い技術力となにより社員たちのものづくりへの情熱だったことは間違いありません。

次回は、そんなTMCでBYDの金型ができるまでについてのお話をお伝えしていきたいと思います。

(取材:2022年9月)

PROFILE

小鮒 康一 Koichi Kobuna

国産車好き自動車ライター。1979年生まれ、群馬県出身。某大手自動車関連企業を退社後にフリーランスライターへ。国産旧車に造詣が深いが、現行車に関しても、変わらずアンテナを張り続けている。今年春まで電気自動車(2代目日産リーフ)を所有していた。